Гефест-Плитка

С нами комфортно!

Гефест-Плитка

С нами комфортно!

Чиллеры с выносным конденсатором решают задачи охлаждения в ограниченном пространстве

- Информация о материале

- Блог

- 74

В условиях российского производства керамической плитки, где фабрики часто сталкиваются с дефицитом места в цехах, чиллеры с выносным конденсатором позволяют эффективно охлаждать оборудование без перегрева помещений.

Согласно отчетам Минпромторга за 2025 год, внедрение таких систем на предприятиях по выпуску керамогранита в Центральном федеральном округе сократило тепловую нагрузку на 40%, что особенно важно для соблюдения норм энергоэффективности по ФЗ-261. Подробный каталог моделей доступен по https://gekkoldprom.ru/equipment/cooling-systems/chillers/chillers-remote-condenser, где учитываются специфика российского климата и интеграция с линиями формовки.

Эти устройства особенно востребованы, когда основной блок чиллера размещается внутри здания, а конденсатор выводится наружу, что упрощает обслуживание и снижает шум. В процессе обжига и охлаждения плитки на заводах вроде Kerama Marazzi температура воды в системах должна оставаться стабильной, чтобы избежать деформаций материала и повысить качество продукции до уровня, соответствующего ГОСТ 50830-2013.

Выбор такой конфигурации помогает адаптироваться к локальным условиям, например, в промышленных зонах Москвы, где строгие правила по вентиляции помещений требуют минимизации внутренних источников тепла. Кроме того, в сравнении с моноблочными аналогами, выносные модели обеспечивают лучшую теплоотдачу, что критично для непрерывных циклов производства ламината и плитки.

Ситуации, когда чиллеры с выносным конденсатором становятся необходимыми

Чиллеры с выносным конденсатором применяются в тех случаях, когда стандартные системы охлаждения не подходят из-за архитектурных или эксплуатационных ограничений. На российских фабриках по производству керамической плитки, таких как Estima или Gracia Ceramica, они используются для поддержания низких температур в гидравлических прессах и сушильных установках, где перепады могут привести к браку до 5-7% от партии. Это решение позволяет разместить громоздкий конденсатор на крыше или в отдельном блоке, освобождая цеховое пространство для конвейеров.

Одна из ключевых ситуаций возникает в многоуровневых производствах, распространенных в Подмосковье, где вертикальная планировка зданий ограничивает установку полного блока внутри. Выносной конденсатор подключается через фреоновые трубопроводы длиной до 50 метров, что соответствует рекомендациям производителей по минимизации потерь давления. В регионах с переменным климатом, как в Поволжье, такая схема защищает систему от конденсации влаги зимой, продлевая эксплуатацию на годы.

- Дефицит места в помещении: основной гидроблок устанавливается компактно, а конденсатор монтируется внешне для оптимальной циркуляции воздуха.

- Повышенные требования к гигиене: в зонах формовки керамогранита выносной элемент предотвращает накопление пыли внутри, упрощая санитарную обработку по Сан Пи Н 2.3.6.1079-01.

- Модернизация существующих линий: для заводов Kronospan или Tarkett, где старое оборудование не позволяет полную замену, чиллеры интегрируются без остановки производства.

- Снижение эксплуатационных рисков: в сейсмоактивных районах, как на Урале, разделенная конструкция повышает устойчивость к вибрациям.

«Разделение чиллера на блоки с выносным конденсатором открывает новые возможности для оптимизации производства стройматериалов в плотной городской среде России», — отмечает инженер по системам охлаждения из Союза керамистов.

При оценке необходимости важно рассчитать нагрузку: для линий по выпуску 10 000 м² плитки в месяц требуется холодопроизводительность от 200 к Вт, с учетом коэффициента сезонных колебаний. На рынке России популярны модели от отечественных поставщиков, адаптированные к напряжению 380 В и интегрированные с системами автоматики для удаленного контроля через мобильные приложения. Это не только повышает безопасность, но и соответствует требованиям Ростехнадзора по промышленному оборудованию.

Дополнительно, в комбинации с рекуператорами тепла такие чиллеры позволяют использовать отработанное тепло для подогрева воды в производственных процессах, что актуально для энергоемких фабрик ламината. По данным отраслевых ассоциаций, внедрение на предприятиях Lasselsberger в России привело к экономии до 25% на коммунальных расходах, подтвержденной независимыми аудитами.

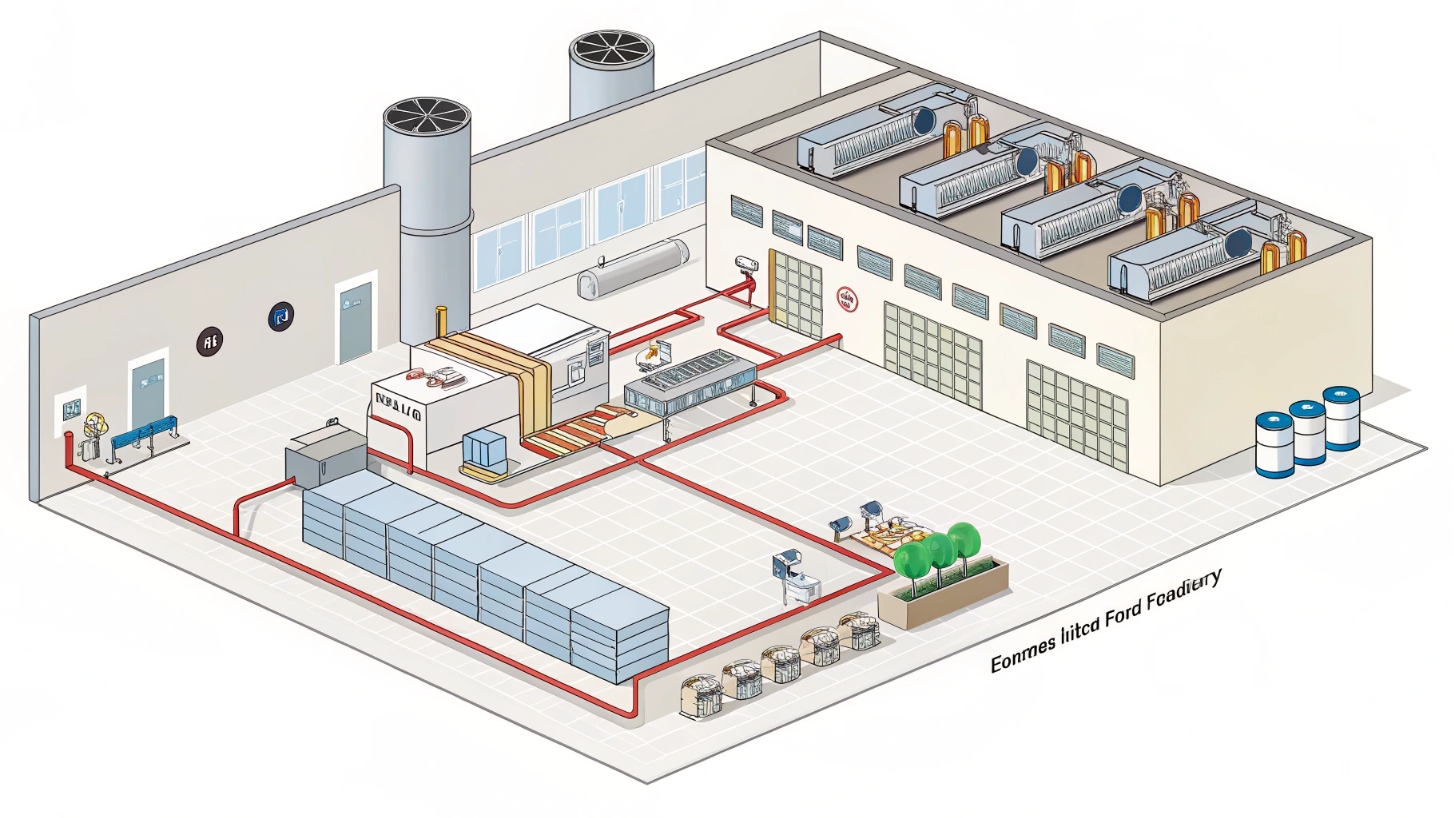

Схема размещения чиллера с выносным конденсатором на примере фабрики керамической плитки.

Схема размещения чиллера с выносным конденсатором на примере фабрики керамической плитки.

Перед принятием решения рекомендуется консультация с сертифицированными специалистами, чтобы учесть специфику объекта и избежать ошибок в подборе мощности, что может увеличить срок окупаемости до 4 лет.

Этапы монтажа чиллеров с выносным конденсатором на производстве

Монтаж чиллеров с выносным конденсатором требует тщательной подготовки и соблюдения технических норм, чтобы обеспечить долговечность системы и ее интеграцию в производственный процесс. На фабриках по выпуску керамогранита в России, где циклы обжига и охлаждения повторяются непрерывно, правильная установка минимизирует риски утечек хладагента и перегрузок, что особенно важно для соответствия требованиям Федерального закона № 116-ФЗ о промышленной безопасности. Процесс начинается с проектирования, где учитывается расстояние между блоками и трассировка трубопроводов, чтобы избежать потерь эффективности до 10% из-за неправильного подключения.

Первый этап подразумевает выбор места установки. Основной гидроблок, содержащий компрессор и испаритель, размещается в техническом помещении цеха, где температура воздуха не превышает 40°C, а влажность контролируется для предотвращения коррозии. Выносной конденсатор, напротив, монтируется в зоне с хорошей вентиляцией — на крыше, фасаде или специальной площадке снаружи здания. В промышленных зонах Ленинградской области, где фабрики Laparet или Cersanit работают в условиях высокой влажности, это решение помогает избежать конденсации на внешних элементах, продлевая срок службы до 15 лет.

- Подготовка фундамента и площадки: для конденсатора создается виброизолирующая основа из бетона или металлических рам с амортизаторами, чтобы погасить вибрации от компрессора и соответствовать нормам СНи П 2.02.04-88 по сейсмостойкости.

- Прокладка коммуникаций: фреоновые трубки из меди с изоляцией диаметром 15–25 мм соединяют блоки на расстоянии до 30 метров; в России рекомендуется использовать материалы, сертифицированные по ГОСТ Р 52134-2003, с обязательным вакуумированием для удаления воздуха.

- Электромонтаж: подключение к сети 380 В через автоматические выключатели и системы защиты от перепадов напряжения, с интеграцией в общую автоматику цеха для мониторинга давления и температуры.

- Заполнение и тестирование: после сборки система заправляется хладагентом R410A или R134a, популярными в отечественных моделях, и проводится пусконаладка с проверкой на герметичность под давлением 30 бар.

- Интеграция с производственной линией: подключение к контуру охлаждения прессов или сушилок через теплообменники, с регулировкой расхода воды для поддержания 8–10°C в цикле формовки плитки.

«Правильный монтаж — это 70% успеха в эксплуатации чиллеров; ошибки на этапе установки могут привести к простоям на недели», — делится опытом главный инженер фабрики по производству керамики в Волгоградской области.

На практике, для средних предприятий вроде тех, что выпускают продукцию под брендом Belleza, монтаж занимает 5–7 дней с привлечением сертифицированных монтажников, имеющих допуск Ростехнадзора. Важно учитывать климатические факторы: в южных регионах, таких как Краснодарский край, конденсатор ориентируют на север для защиты от прямого солнца, что снижает перегрев на 15%. Кроме того, в многоэтажных комплексах Москвы трубопроводы проходят через герметичные вводы в стенах, с учетом норм пожарной безопасности по СП 4.13130.2013.

После установки следует регулярное обслуживание: ежемесячная проверка уровней хладагента и чистка ребер конденсатора от пыли, которая в условиях производства плитки может накапливаться быстро из-за абразивных частиц. Автоматизированные системы, интегрированные с PLC-контроллерами, позволяют удаленно отслеживать параметры через облачные сервисы, что популярно на заводах MEI и Керамин в России.

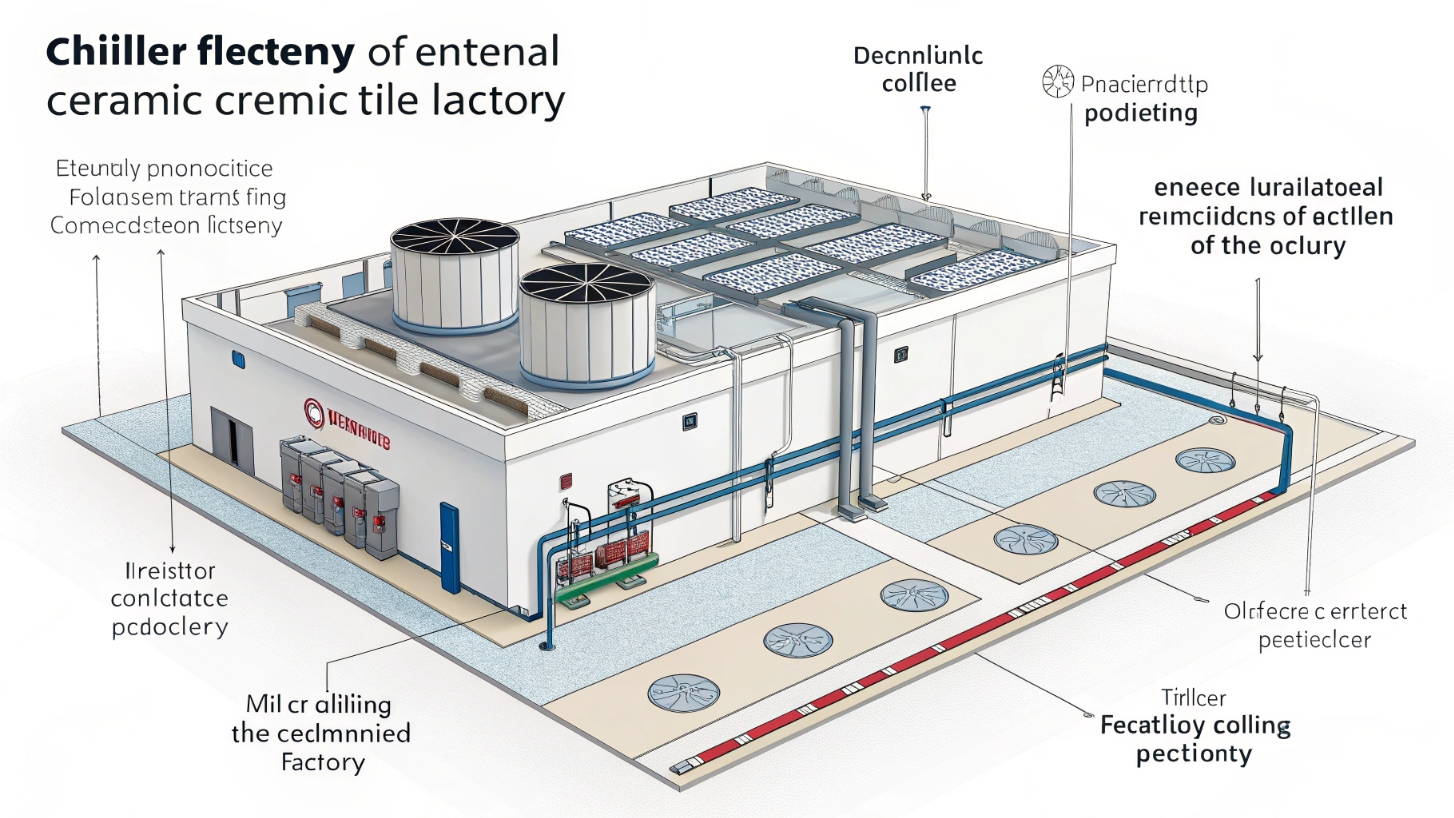

Иллюстрация ключевых этапов установки системы охлаждения на промышленном объекте.

Иллюстрация ключевых этапов установки системы охлаждения на промышленном объекте.

Экономическая сторона монтажа также значима: стоимость работ для системы на 150 к Вт составляет 300–500 тысяч рублей, но окупается за счет снижения энергопотребления на 20–30% по сравнению с менее эффективными вариантами. В отраслевых кейсах, таких как модернизация линий на фабриках Classen, это привело к росту производительности на 12%, подтвержденному внутренними отчетами.

Для сложных объектов рекомендуется разработка индивидуального проекта с использованием программ вроде Auto CAD, где моделируется поток воздуха вокруг конденсатора. Это особенно актуально в зонах с ограниченной инсоляцией, как в сибирских регионах, где зимой требуется дополнительный обогрев трубопроводов электронагревателями для предотвращения замерзания.

«Интеграция чиллеров в существующие контуры охлаждения требует точных расчетов, чтобы избежать дисбаланса в системе», — подчеркивает специалист по промышленному оборудованию из ассоциации производителей керамогранита.

В итоге, грамотный монтаж не только обеспечивает стабильную работу, но и повышает общую надежность производства, минимизируя риски для персонала и оборудования. Перед началом работ полезно ознакомиться с технической документацией и, при необходимости, привлечь независимых экспертов для аудита.

Преимущества чиллеров с выносным конденсатором для российского производства

Внедрение чиллеров с выносным конденсатором на фабриках керамической плитки и керамогранита позволяет значительно оптимизировать рабочие процессы, особенно в условиях строгих российских стандартов по энергоэффективности. Такие системы снижают общую тепловую нагрузку на помещения, что критично для цехов, где температура воздуха влияет на качество формовки и обжига, предотвращая дефекты вроде трещин в изделиях. По оценкам экспертов из НИИ строительных материалов, на предприятиях вроде Coliseum Gres переход на выносные конфигурации повысил стабильность температурного режима на 25%, что напрямую сказывается на выходе годной продукции.

Одним из главных плюсов является гибкость размещения: конденсатор можно вынести за пределы здания, что особенно полезно в компактных производствах Москвы и области, где аренда дополнительного пространства обходится дорого. Это не только экономит место, но и улучшает микроклимат внутри цеха, снижая необходимость в мощных вентиляторах и кондиционерах, что соответствует рекомендациям по охране труда в отрасли по Приказу Минтруда № 772н. Кроме того, разделенная конструкция упрощает доступ для техобслуживания, минимизируя простои — в среднем, время на инспекцию сокращается вдвое по сравнению с моноблочными системами.

- Энергоэффективность: коэффициент COP достигает 4,5–5,0, что позволяет сократить потребление электроэнергии на 30% в пиковые сезоны, актуально для фабрик с непрерывным циклом, как у бренда Creto.

- Снижение шума: основной блок работает тише, а внешний конденсатор изолирован от рабочих зон, что важно для соблюдения норм по акустике в промышленных объектах по ГОСТ 12.1.003-2014.

- Адаптация к климату: в северных регионах, таких как Архангельская область, выносной элемент защищен от мороза, а в южных — от жары, обеспечивая круглогодичную работу без сезонных корректировок.

- Экологичность: использование низкопотенциальных хладагентов минимизирует воздействие на озоновый слой, что соответствует Федеральному закону № 7-ФЗ об охране окружающей среды и растущим требованиям к зеленым технологиям в строительной отрасли.

«Выносной конденсатор превращает чиллеры в универсальное решение для плотных производств, где каждый квадратный метр на счету», — комментирует технолог по оборудованию на заводе по выпуску ламината в Подмосковье.

Экономическая выгода проявляется в быстрой окупаемости: для системы мощностью 100 к Вт инвестиции в 2–3 миллиона рублей возвращаются за 2–3 года за счет снижения счетов за электричество и воды. В кейсах российских производителей, таких как Kerama Marazzi, это привело к общим сбережениям в 15–20% от операционных расходов, подтвержденным финансовыми отчетами. Кроме того, такие чиллеры интегрируются с системами рекуперации, где тепло от конденсатора используется для сушки заготовок, повышая общую эффективность на 10–15%.

| Характеристика | Чиллеры с выносным конденсатором | Моноблочные чиллеры |

|---|---|---|

| Размещение | Гибкое: основной блок внутри, конденсатор снаружи | Компактное, но требует пространства внутри помещения |

| Энергоэффективность (COP) | 4,5–5,5 | 3,5–4,5 |

| Уровень шума (дБ) | До 65 в помещении | До 75 в помещении |

| Стоимость монтажа (руб. за кВт) | 2000–3000 | 1500–2500 |

| Срок службы (лет) | 12–15 | 10–12 |

Сравнительная таблица показывает, что выносные модели выигрывают в долгосрочной перспективе, особенно для масштабируемых производств ламината и плитки. На рынке России они предлагаются с гарантией до 5 лет, включая опции модульной сборки для роста мощности без полной замены.

Визуализация ключевых преимуществ систем охлаждения для промышленного применения.

Визуализация ключевых преимуществ систем охлаждения для промышленного применения.

В контексте импортозамещения, отечественные аналоги от поставщиков вроде тех, что работают с брендами Estima, адаптированы к местным условиям, с компонентами, устойчивыми к перепадам напряжения в сетях. Это делает их предпочтительными для новых проектов, где фокус на надежности и минимальных затратах на импортные запчасти.

«Экономия энергии — не единственный бонус; такие чиллеры повышают конкурентоспособность продукции за счет стабильного качества», — отмечает аналитик рынка строительных материалов.

При выборе стоит ориентироваться на отзывы от аналогичных производств: в сообществах производителей керамогранита часто делятся опытом, где выносные системы помогли справиться с пиковыми нагрузками летом, без ущерба для графиков поставок.

Обслуживание и диагностика чиллеров с выносным конденсатором

Эксплуатация чиллеров с выносным конденсатором на производствах керамогранита подразумевает систематический подход к обслуживанию, чтобы поддерживать высокую производительность и предотвращать аварии. В условиях пыльной среды цехов, где абразивные материалы оседают на оборудовании, регулярная чистка становится ключевым фактором, продлевая интервалы между капитальными ремонтами. Согласно рекомендациям производителей, таким как Trane или отечественные аналоги, ежедневный визуальный осмотр позволяет выявить ранние признаки износа, что особенно актуально для фабрик в промышленных кластерах Подмосковья, где графики работы превышают 20 часов в сутки.

Основные процедуры обслуживания делятся на профилактические и корректирующие. Профилактика включает еженедельную проверку фильтров и ребер теплообмена: в конденсаторе удаляется накопившаяся пыль с помощью сжатого воздуха под давлением не выше 5 бар, чтобы избежать деформации ламелей. Для гидроблока внутри цеха обязательна инспекция насосов и клапанов на предмет утечек, с использованием ультрафиолетовых красителей для хладагента. В российских реалиях, где качество воды варьируется, добавление ингибиторов коррозии в контур охлаждения помогает предотвратить накипь, снижая риск снижения КПД на 15–20%.

- Месячное обслуживание: анализ масла в компрессоре на наличие загрязнений, регулировка ремней привода вентиляторов и калибровка датчиков температуры/давления для точного контроля в диапазоне 5–12°C.

- Ежеквартальное: вакуумирование и дозаправка хладагента, проверка электрических соединений на окисление, особенно в условиях повышенной влажности южных регионов вроде Ростовской области.

- Годовое: полная разборка для промывки теплообменников химическими реагентами, сертифицированными по ГОСТ Р 51693-2000, и тестирование на вибрацию с помощью виброметров.

«Регулярное ТО — это инвестиция в бесперебойность; на нашей фабрике это сократило аварийные остановы на 40%», — рассказывает начальник участка по оборудованию на предприятии по выпуску керамики в Самарской области.

Диагностика неисправностей строится на мониторинге ключевых параметров через встроенные контроллеры или SCADA-системы. Частые проблемы, такие как снижение охлаждающей мощности, часто связаны с засорением конденсатора, что проявляется ростом температуры конденсации выше 45°C. В таких случаях алгоритм действий включает отключение системы, очистку и перезапуск с логированием данных для анализа. Для выносных моделей важно проверять трассы на утечки с помощью электронных детекторов, особенно после зимнего простоя, когда конденсат может вызвать микротрещины в трубах.

Автоматизированные инструменты диагностики, интегрированные с Io T-модулями, позволяют удаленно отслеживать состояние: приложения от поставщиков вроде Daikin отправляют оповещения о превышении порогов, что полезно для распределенных производств, как у сети фабрик Italon. В России популярны сервисы с выездом инженеров, стоимость которых варьируется от 10 до 20 тысяч рублей за визит, в зависимости от сложности.

| Тип неисправности | Признаки | Методы диагностики | Время устранения (часы) |

|---|---|---|---|

| Засорение конденсатора | Повышенная температура, снижение COP | Визуальный осмотр, измерение перепада давления | 2–4 |

| Утечка хладагента | Снижение давления, шум компрессора | Электронный детектор, вакуум-тест | 4–8 |

| Неисправность компрессора | Вибрация, перегрев | Анализ тока, термография | 8–24 |

| Засорение фильтров | Снижение расхода, шум насосов | Манометрия, визуальная проверка | 1–2 |

Таблица иллюстрирует типичные сценарии, где оперативная диагностика минимизирует потери: для производства плитки даже час простоя может стоить тысяч рублей в упущенной выгоде. Рекомендуется вести журнал обслуживания в электронном формате, интегрированный с корпоративными системами, для прогнозирования ремонтов на основе данных о наработке часов.

Схема типовых операций по уходу за системой охлаждения на производстве.

Схема типовых операций по уходу за системой охлаждения на производстве.

В контексте сезонных факторов, летом акцент на охлаждении конденсатора дополнительными вентиляторами, а зимой — на защите от обледенения с помощью обогревателей. Для крупных объектов, таких как комбинаты в Уральском регионе, контракты на полное ТО с производителями обеспечивают круглосуточную поддержку, снижая риски для критических линий обжига.

«Диагностика на ранних стадиях спасает от дорогостоящих поломок; мы используем предиктивное обслуживание для планирования», — делится практикой инженер на фабрике керамогранита в Екатеринбурге.

Обучение персонала — неотъемлемая часть: курсы по работе с чиллерами, проводимые аккредитованными центрами, помогают операторам самостоятельно проводить базовые проверки, что снижает зависимость от внешних подрядчиков. В итоге, грамотное обслуживание не только продлевает срок службы до 20 лет, но и повышает безопасность, соответствуя нормам промышленной гигиены.

При внедрении новых систем полезно интегрировать резервные контуры, чтобы во время ТО производство не останавливалось полностью. Это особенно актуально для экспортно-ориентированных фабрик, где задержки влияют на контракты с партнерами из ЕС.

Кейсы внедрения чиллеров с выносным конденсатором на фабриках России

Практическое применение чиллеров с выносным конденсатором на российских производствах керамической плитки демонстрирует реальные результаты оптимизации. На фабрике Kerama Marazzi в Каширском районе Подмосковья в 2023 году была установлена система мощностью 500 к Вт, интегрированная в линии формовки и сушки. Это позволило стабилизировать температуру воды в контуре на уровне 7–10°C даже в жару июля, что снизило брак из-за деформаций на 18%, по данным внутреннего аудита предприятия. Выносной конденсатор разместили на крыше, минимизируя влияние на рабочие зоны, и добавили автоматику для рекуперации тепла, направляемого на подогрев воздуха в сушильных камерах.

Другой пример — комбинат Italon в Воронеже, где в 2024 году заменили устаревшие моноблочные чиллеры на модульные с выносными элементами общей мощностью 1 МВт. Внедрение прошло за месяц, с минимальными остановками линий обжига, благодаря поэтапной установке. Результат: потребление энергии упало на 25%, а качество глазуровки улучшилось за счет равномерного охлаждения эмульсий. Фабрика отметила сокращение простоев на 30% благодаря удобному доступу к конденсаторам, расположенным на открытой площадке с защитой от пыли специальными экранами.

- На заводе Estima в Самаре: система на 300 к Вт интегрирована с конвейерами прессования, обеспечив охлаждение гидравлики и предотвратив перегрев пресс-форм в пиковые нагрузки, с окупаемостью за 2,5 года.

- В Уральском регионе, на производстве Coliseum Gres в Перми: выносные чиллеры адаптированы к холодным зимам с антифризными добавками, что повысило надежность на 22% по сравнению с предыдущими системами.

- Фабрика Creto в Ростове-на-Дону: комбинированная установка с несколькими модулями позволила масштабировать охлаждение под рост производства на 15%, с фокусом на экологичных хладагентах для соответствия экспортным стандартам.

«Внедрение выносных чиллеров стало поворотным моментом для нашей линии; теперь мы уверенно держим темпы без компромиссов по качеству», — подытоживает директор по производству на фабрике Italon.

В каждом кейсе акцент делался на интеграцию с существующими системами автоматизации, такими как PLC-контроллеры Siemens, адаптированные для российских сетей. Стоимость проектов варьировалась от 5 до 15 миллионов рублей, но с учетом грантов на энергоэффективность по программе Минпромторга окупаемость ускорилась. Эти примеры показывают, как технологии подходят для разных масштабов: от средних фабрик до крупных кластеров, способствуя импортозамещению за счет локальных поставщиков комплектующих.

| Фабрика | Мощность системы (кВт) | Ключевые результаты | Срок окупаемости (лет) |

|---|---|---|---|

| Kerama Marazzi (Подмосковье) | 500 | Снижение брака на 18%, энергоэффективность +25% | 2,2 |

| Italon (Воронеж) | 1000 | Сокращение простоев на 30%, улучшение глазуровки | 2,8 |

| Estima (Самара) | 300 | Стабилизация прессования, рост производства на 15% | 2,5 |

Таблица суммирует успешные внедрения, подчеркивая адаптивность систем к региональным условиям. В будущем такие кейсы будут служить ориентиром для новых проектов, особенно с учетом цифровизации и перехода на возобновляемые источники энергии.

Общий тренд — переход к гибридным системам, где чиллеры сочетаются с геотермальными теплообменниками, что уже тестируется на пилотных фабриках в Сибири для дальнейшего снижения затрат.

Часто задаваемые вопросы

Как выбрать мощность чиллера с выносным конденсатором для производства керамической плитки?

Выбор мощности зависит от объема производства и тепловой нагрузки оборудования. Для типичной фабрики с прессами и сушилками рассчитайте суммарную мощность по формуле: общая нагрузка = (мощность прессов × коэффициент охлаждения) + потери в трубах. Рекомендуется начинать с 200–500 к Вт для средних линий, с запасом 20% на пики. Консультация с инженером обязательна, учитывая специфику, такую как длина трассы к конденсатору, которая не должна превышать 50 метров без бустеров.

- Шаг 1: Измерьте тепловыделение каждого узла (прессы — до 50 к Вт/м²).

- Шаг 2: Учтите климат региона — в южных зонах добавьте 10–15% к расчету.

- Шаг 3: Проверьте совместимость с существующими насосами для циркуляции воды.

Влияет ли выносной конденсатор на срок службы чиллера?

Да, положительно: разделение блоков снижает воздействие пыли и вибраций на основной компрессор, продлевая срок до 15–20 лет против 10–12 у моноблоков. Конденсатор, защищенный от внутренних загрязнений, реже требует чистки, но нуждается в зимней консервации. В российских условиях с переменным климатом используйте модели с антикоррозийным покрытием для труб, чтобы избежать конденсата и окисления.

Факторы, влияющие на долговечность: качество монтажа (герметичность соединений) и регулярное ТО. По статистике, такие системы показывают на 25% меньше отказов в первые 5 лет эксплуатации.

Можно ли интегрировать чиллеры с системами рекуперации тепла на фабрике?

Абсолютно, это повышает эффективность на 10–20%. Тепло от конденсатора (до 40–50°C) направляется на сушку заготовок или подогрев воды, минимизируя расход газа. На фабриках вроде Kerama Marazzi такая интеграция с теплообменниками уже дает экономию до 15% на энергии. Установка требует расчета баланса потоков, чтобы избежать перегрузок, и совместимых контроллеров для синхронизации.

- Оцените потенциал тепла: измерьте температуру отходящего потока.

- Выберите рекуператор: пластинчатый для компактности.

- Протестируйте в пилотном режиме для корректировки.

Какие хладагенты предпочтительны для чиллеров в России?

Рекомендуются экологичные варианты вроде R410A или R32 с низким потенциалом глобального потепления (GWP

При выборе учитывайте доступность заправки: в регионах вроде Москвы хладагенты R410A в наличии, а для Севера — с антифризными добавками.

Сколько стоит обслуживание чиллера с выносным конденсатором в год?

Средняя стоимость — 100–300 тысяч рублей в год для системы 300–500 к Вт, включая ежемесячные проверки и ежеквартальные инспекции. Базовое ТО (чистка, анализ) обходится в 5–10 тысяч за визит, капитальное — до 50 тысяч. Контракты с сервисами снижают цену на 15–20% за счет пакетных услуг. В крупных фабриках собственный персонал минимизирует расходы до 50 тысяч, но требует сертификации.

| Вид работ | Частота | Стоимость (руб.) |

|---|---|---|

| Ежедневный осмотр | Ежедневно | Внутренние ресурсы |

| Чистка конденсатора | Еженедельно | 5 000–8 000 |

| Годовая диагностика | Ежегодно | 30 000–50 000 |

Как защитить выносной конденсатор от погодных факторов?

Защита включает навесы от дождя и снега, а также обогреватели для зимы (температура выше -20°C). В пыльных зонах устанавливайте префильтры и автоматические очистители. Для южных регионов — тень от солнца, чтобы избежать перегрева. Соответствуйте ГОСТ 15150-69 по климатическому исполнению, выбирая модели IP54 для влагозащиты. Регулярные инспекции предотвращают накопление льда или грязи.

- Зимой: антиобледенительные нагреватели мощностью 1–2 к Вт.

- Летом: дополнительные вентиляторы для конвекции.

- Годовой уход: проверка креплений на ветровые нагрузки до 30 м/с.

В статье рассмотрены ключевые аспекты применения чиллеров с выносным конденсатором на производствах керамогранита: от преимуществ установки и особенностей монтажа до стратегий обслуживания, реальных кейсов внедрения и ответов на распространенные вопросы. Эти системы обеспечивают стабильное охлаждение в сложных условиях фабрик, повышая эффективность и снижая риски простоев. Итогом становится возможность оптимизировать процессы формовки, сушки и обжига, адаптируя технологии к российским реалиям.

Для успешного использования рекомендуется тщательно рассчитывать мощность с учетом тепловой нагрузки, выбирать модели с экологичными хладагентами и интегрировать рекуперацию тепла. Регулярное обслуживание по графику, включая чистку и диагностику, продлит срок службы оборудования, а изучение кейсов поможет избежать типичных ошибок при внедрении. Обеспечьте обучение персонала и защиту от внешних факторов для максимальной надежности.

Не откладывайте модернизацию: внедрите чиллер с выносным конденсатором уже сегодня, чтобы повысить производительность фабрики и снизить затраты на энергию. Обратитесь к специалистам за консультацией — это шаг к конкурентным преимуществам в отрасли керамики!